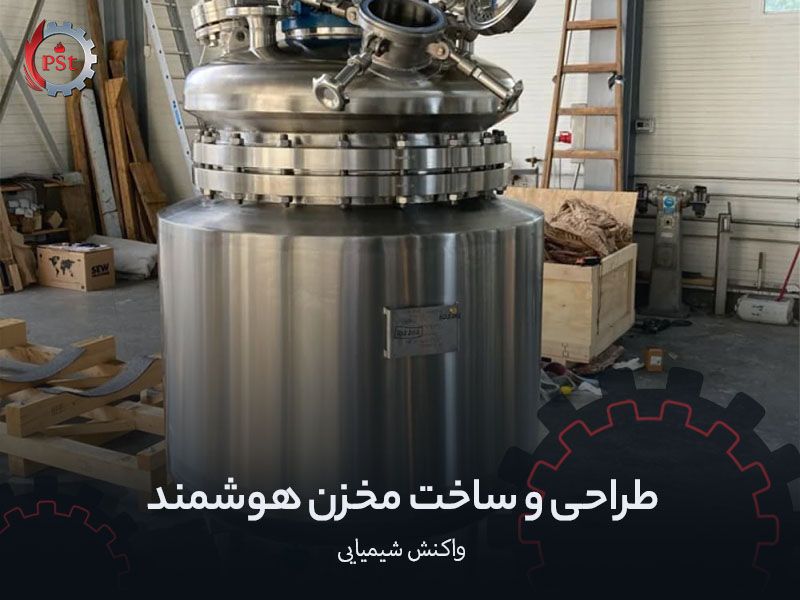

معرفی مخزن هوشمند واکنش شیمیایی با تمرکز بر کنترل فرآیند، کیفیت ساخت و مزایای کاربردی در صنعت.

میتوان مخازن واکنش را به صورت هوشمند طراحی کرد تا تمام مراحل تولید محصول بدون دخالت اپراتور و تنها با استفاده از کامپیوتر کنترل شود. این نوع سیستمها که به نام “سیستمهای واکنش خودکار” یا “سیستمهای واکنش هوشمند” شناخته میشوند، از ترکیب برنامهریزی کامپیوتری، حسگرها، کنترلرها و اجزای اتوماسیون دیگر برای انجام و کنترل مراحل واکنش استفاده میکنند.

در یک سیستم واکنش هوشمند، حسگرها برای اندازهگیری ورودیهای واکنش مانند دما، فشار، pH، جریان و سایر پارامترهای مرتبط استفاده میشوند. این حسگرها اطلاعات را به کنترلر میدهند. کنترلر، با استفاده از الگوریتمهای برنامهریزی تعبیه شده و دستوراتی که توسط شما تعیین میشود، تصمیم میگیرد واکنش را به چه صورتی ادامه دهد. سپس کنترلر به اجزای اتوماسیون مانند میکسرها، پمپها، خنک کنندهها و سایر وسایل کنترلی دستور میدهد تا واکنش را بر اساس پارامترهای تعیین شده ادامه دهند.

تکنولوژیهای مختلفی مانند اتوماسیون صنعتی، کنترل خودکار و هوش مصنوعی میتوانند در طراحی و پیادهسازی این سیستمها به کار گرفته شوند. با استفاده از این تکنولوژیها، سیستمهای واکنش هوشمند قادر به انجام مراحل واکنش و کنترل پارامترهای مربوطه بدون دخالت اپراتور هستند. البته، در صورت لزوم و برای ایمنی و اطمینان بیشتر، میتوان در سیستمهای هوشمند مکانیسمهایی برای دخالت اپراتور ایجاد کرد.

استفاده از سیستمهای واکنش هوشمند دارای مزایای زیادی است از جمله بهبود بهرهوری، کاهش خطاها، کاهش هزینهها و زمان تولید، افزایش ایمنی و کنترل دقیقتر فرآیندها. با این حال، طراحی و پیادهسازی یک سیستم واکنش هوشمند نیازمند بررسی دقیق و جزئیاتی از فرآیند واکنش، تجهیزات مورد استفاده و نیازهای خاص شما است. همچنین، باید توجه داشته باشید که در برخی موارد، حضور و دخالت اپراتور برای انجام بررسیهای ایمنی و عیبیابی اساسی است.

با توجه به پیچیدگی و خاصیت هر فرآیند واکنش، نیاز است تا با توجه به شرایط خاص شما، یک سیستم واکنش هوشمند سفارشی طراحی و پیادهسازی شود. در این راستا، مشاوره با متخصصان مربوطه، مثل مهندسان کنترل و مهندسان شیمی، میتواند به شما کمک کند تا نیازهای خاص شما شناسایی شده و راهحلهای مناسب ارائه شود.

مخزن واکنش یا راکتور واکنش، ساختاری است که برای انجام و کنترل واکنشهای شیمیایی در آن استفاده میشود. این ساختار معمولاً شامل یک محفظه یا مخزن است که واکنشها در داخل آن اتفاق میافتد. راکتورهای واکنش به طور گسترده در صنایع شیمیایی، فرایندهای صنعتی و آزمایشگاهی استفاده میشوند. مخزن واکنش میتواند به صورت مختلفی طراحی شود و از نظر شکل، ابعاد و ویژگیهای عملکردی متفاوت باشد. در طراحی یک مخزن واکنش، عوامل زیر در نظر گرفته میشوند:

مخزن واکنش به عنوان محلی برای انجام واکنشهای شیمیایی در شرایط کنترل شده و بهینه استفاده میشود. طراحی و انتخاب مخزن واکنش بستگی به ویژگیهای واکنش شیمیایی، مواد اولیه، فرآیند تولید و نیازهای خاص شما دارد.

مخازن واکنش در تولید انواع محصولات شیمیایی و فرایندهای صنعتی گستردهای استفاده میشوند. تعدادی از محصولاتی که میتوانند با استفاده از مخازن واکنش تولید شوند عبارتند از:

این فقط چند مثال از محصولاتی است که میتوان با استفاده از مخازن واکنش تولید کرد. استفاده از مخازن واکنش در تولید محصولات شیمیایی در واقع به نوع واکنش شیمیایی و فرایند تولید مرتبط با آن محصول بستگی دارد. در ادامه چند نمونه دیگر از محصولاتی که میتوان با استفاده از مخازن واکنش تولید کرد را برایتان بیان خواهیم کرد:

مخازن واکنش به عنوان تجهیزاتی برای انجام واکنشهای شیمیایی به صورت صنعتی استفاده میشوند. طراحی و ساخت این مخازن باید با توجه به نیازهای واکنشهای شیمیایی مورد استفاده و شرایط عملکردی خاصی که به آنها تحت عنوان شرایط عملکرد (operating conditions) اشاره میشود، انجام شود. برخی از عوامل مهم در طراحی و ساخت مخازن واکنش به شرح زیر میباشند:

طراحی و ساخت مخازن واکنش به طور کلی باید با رعایت استانداردها و مقررات مربوطه انجام شود، به منظور تضمین ایمنی و کارایی آنها. همچنین، برای طراحی مخازن واکنش پیچیده و خاص، ممکن است نیاز به مهندسان و متخصصان مجرب در این زمینه باشد تا به بهترین نتیجه برسید. طراحی و شبیهسازی مخازن واکنش، به کمک ابزارها و روشهای مهندسی، امکان تحلیل و ارزیابی خصوصیات و عملکرد مخازن را قبل از ساخت فیزیکی آنها فراهم میکند. این روشها در کاهش هزینهها، بهبود کیفیت و ایمنی، بهینهسازی عملکرد و کاهش زمان طراحی و توسعه مخازن واکنش مؤثر هستند.

در مرحله طراحی اولیه، نیازها و پارامترهای واکنش شیمیایی، مقدار و مشخصات مواد مورد استفاده، شرایط عملکرد، فشار و دما، و سایر عوامل مرتبط بررسی میشوند. از نرمافزارهای طراحی مهندسی مانند AutoCAD، SolidWorks و CATIA برای طراحی هندسی مخازن استفاده میشود. با استفاده از نرمافزارهای شبیهسازی شیمیایی مانند Aspen Plus، ChemCAD و COMSOL، رفتار واکنش شیمیایی در داخل مخازن مدلسازی میشود. این شبیهسازیها به مهندسان امکان میدهد تا عوامل مختلفی مانند دما، فشار، غلظت و سرعت جریان درون مخزن را مدلسازی و تحلیل کنند.

طراحی ساختار داخلی مخازن واکنش که شامل میکسرها، بسترها، حسگرها و سیستمهای گرما دهنده و خنک کننده است، با استفاده از نرمافزارهای مهندسی و مدلسازی سهبعدی انجام میشود. این نرمافزارها به مهندسان امکان میدهند تا ساختار دقیق و جزئیات داخلی مخازن را بهبود داده و بهینه کنند. با استفاده از روشهای محاسباتی مانند مدلسازی جریان سهبعدی (CFD) و تحلیل حرارتی، عواملی مانند الگوی جریان، توزیع دما و تأثیر حرارت درون مخزن مدلسازی میشوند. این تحلیلها به مهندسان کمک میکنند تا عواملی مانند انتقال حرارت، توزیع دما، جریان خنک کننده و تأثیر آن بر روی واکنشهای شیمیایی را بررسی و بهبود بخشند.

طراحی و شبیهسازی مخازن واکنش شامل ارزیابی ایمنی نیز میشود. از طریق شبیهسازی حوادث ناگوار مانند انفجار، نشت یا رفت و آمد مواد خطرناک، میتوان اثرات این حوادث را بر روی مخزن و اطراف آن مدلسازی کرده و اقدامات ایمنی لازم را اتخاذ کرد. با استفاده از شبیهسازیها و طراحی مدلهای مختلف، مهندسان میتوانند عملکرد مخازن را بهبود داده و بهینهسازی کنند. به عنوان مثال، با تغییر شکل و اندازه مخزن، بهبود میکسینگ و توزیع دما، کاهش ضریب انتقال حرارت و بهبود کارایی واکنشها ممکن است.

در مجموع، طراحی و شبیهسازی مخازن واکنش به مهندسان امکان میدهد تا از قبل رفتار و عملکرد مخازن را مدلسازی و تحلیل کنند، ایرادات و مشکلات را شناسایی کنند و بهبودهای لازم را اعمال کنند. این روشها به طراحان و مهندسان کمک میکنند تا مخازن واکنش با کارایی بالا، ایمنی مناسب و هزینههای بهینه را طراحی کنند.

هزینه ساخت یک مخزن واکنش به عوامل متعددی بستگی دارد. ابعاد و ظرفیت مخزن واکنش بر هزینه ساخت آن تأثیر میگذارد. مخازن بزرگتر و با ظرفیت بیشتر به دلیل نیاز به مصالح و مواد بیشتر، هزینه بیشتری نیاز دارند. نوع جنس و مواد استفاده شده در ساخت مخزن، به طور مستقیم بر هزینه تأثیر میگذارد. برخی از مواد مانند فولاد ضدزنگ، آلومینیوم و پلیمرها هزینه بیشتری نسبت به مواد دیگر دارند.

شکل و ساختار مخزن نیز میتواند تأثیر قابل توجهی بر هزینه ساخت داشته باشد. مخازن با اشکال پیچیدهتر و ساختار داخلی پیچیدهتر هزینه بیشتری نیاز دارند. در صورت نیاز به مخازنی که قادر به تحمل فشار یا دمای بالا هستند، هزینه ساخت آنها افزایش مییابد. استفاده از مواد و روشهای خاص برای مقابله با فشار و دمای بالا، هزینه را افزایش میدهد.

هزینه ساخت مخزن واکنش شامل هزینه تجهیزات و لوازم جانبی مورد نیاز نیز است. این شامل سیستمهای میکسینگ، سیستمهای خنک کننده، سیستمهای گرما دهنده، حسگرها و سیستمهای کنترل و نظارت است. در برخی موارد، نیازهای خاصی مانند مقاومت در بقاء در برابر مواد خورنده، خواص ضدانفجار یا خواص عایقهای حرارتی، هزینه ساخت را به طور قابل توجهی افزایش میدهد.

روش ساخت مخزن نیز بر هزینه تأثیر دارد. روشهای ساخت مختلف مانند جوشکاری، ریختهگری و استفاده از قطعات استاندارد یا تولید سفارشی، هزینه را متأثر میکند. تجهیزات جانبی یک مخزن واکنش ممکن است شامل موارد زیر باشد:

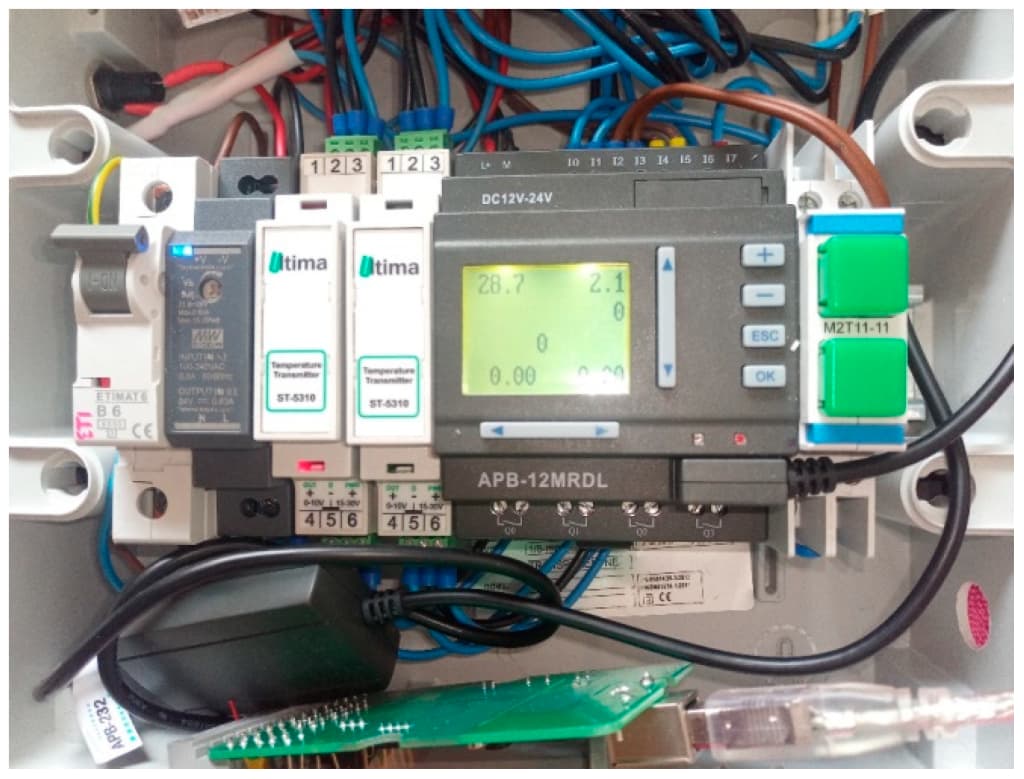

کنترلر هوشمند PLC (Programmable Logic Controller) یا اتوماسیون کامپیوتری دیجیتال میتواند به بهینهسازی واکنش در مخزن واکنش کمک کند. با استفاده از PLC، میتوانید فرآیند واکنش را به صورت دقیق کنترل و نظارت کنید. PLC قادر است به طور همزمان پارامترهای مختلفی مانند دما، فشار، جریان و غیره را نظارت کند و اقدامات کنترلی مورد نیاز را انجام دهد.

با استفاده از الگوریتمها و قوانین برنامهریزی قابل تنظیم در PLC، میتوانید واکنش را بهینهسازی کنید. این الگوریتمها میتوانند با توجه به ورودیهای سنسوری و پارامترهای دیگر، به طور خودکار تغییرات مورد نیاز را در پارامترهای واکنش انجام دهند و بهینهترین شرایط را برای واکنش فراهم کنند. در صورتی که واکنش در مخزن پیچیده و متعدد باشد، PLC قادر است به کنترل همزمان این فرآیندها بپردازد. با استفاده از برنامهریزی مناسب، میتوانید ترتیب و زمانبندی واکنشها را بهینه کنید و تداخلها و تداخلهای احتمالی را کاهش دهید.

PLC قادر است به اجرای روشهای کنترل پیشرفته مانند کنترل PID (Proportional-Integral-Derivative) یا کنترل خودکار مدل پایدار (Model Predictive Control) بپردازد. این روشها به شما امکان میدهند واکنش را به طور دقیق کنترل کرده و بهینهسازی عملکرد آن را انجام دهید. PLC قادر است به شبکهبندی و اتصال به سیستمهای دیگر مانند سیستمهای SCADA (Supervisory Control and Data Acquisition) یا MES (Manufacturing Execution System) باشد. این اتصالات امکان نظارت و کنترل مرکزی بر فرآیند واکنش را فراهم میکند و اطلاعات بیشتری درباره عملکرد واکنش را به مدیران و کارشناسان فراهم میکند.

با استفاده از PLC، میتوانید پارامترهای مختلف واکنش مانند دما، فشار، سرعت میکسینگ و غیره را به طور دقیق کنترل کنید. با برنامهریزی مناسب، میتوانید مقادیر بهینه برای این پارامترها را تنظیم کرده و تغییرات لازم را اعمال کنید. PLC قادر به مانیتورینگ و نظارت بر واکنش در طول زمان است. با استفاده از حسگرها و سنسورهای متصل به PLC، میتوانید ورودیهای واکنش را در زمان واقعی نظارت کنید و در صورت نیاز به تنظیمات واکنش واکنشهای خودکار را اعمال کنید.

PLC میتواند به شکلی همزمان واکنشها را کنترل کند، به خصوص در صورتی که واکنشها توالی مرتبطی داشته باشند. با تنظیم برنامهریزی مناسب، میتوانید ترتیب و زمانبندی اجرای واکنشها را بهینه کرده و تداخلهای احتمالی را کاهش دهید. با استفاده از الگوریتمها و قوانین برنامهریزی قابل تنظیم در PLC، میتوانید بهینهسازی فرآیند واکنش را انجام دهید. براساس پارامترها و ورودیهای تعیین شده، PLC میتواند تغییرات لازم در پارامترهای واکنش را به طور خودکار اعمال کند و برای دستیابی به عملکرد بهینه، تنظیمات مورد نیاز را انجام دهد.

با استفاده از PLC، میتوانید پارامترهای واکنش مانند دما، فشار، جریان، سرعت میکسینگ و غیره را به صورت دقیق کنترل و نظارت کنید. PLC قادر است به طور همزمان و در زمان واقعی ورودیهای واکنش را نظارت کند و در صورت نیاز، اقدامات کنترلی مورد نظر را انجام دهد. به عنوان مثال، اگر دمای واکنش بیش از حد بالا رفت، PLC میتواند خنک کننده را فعال کند تا دما را به مقدار مطلوب برساند.

با استفاده از الگوریتمها و قوانین برنامهریزی قابل تنظیم در PLC، میتوانید بهینهسازی پارامترهای واکنش را انجام دهید. PLC قادر است با توجه به ورودیهای سنسوری، پارامترهای واکنش را به طور خودکار تغییر دهد و بهینهترین شرایط را برای واکنش فراهم کند. به عنوان مثال، با تنظیم مقدار دما، فشار و غلظت بهینه، میتوانید به عملکرد بهتر و بازدهی بالاتر در واکنش دست یابید.

در برخی موارد، واکنشهای مختلف در مخزن به ترتیب خاصی صورت میگیرند. PLC قادر است به شکلی همزمان واکنشها را کنترل کند و ترتیب و زمانبندی اجرای آنها را بهینه کند. با تنظیم برنامهریزی مناسب، میتوانید واکنشها را به ترتیب مورد نیاز اجرا کنید و تداخلهای احتمالی را کاهش دهید.

PLC قادر است به اجرای روشهای کنترل پیشرفته مانند کنترل بهینه بازیابی فیدبک (Model Predictive Control)، کنترل خطی کوچک (PID) و سایر الگوریتمهای پیشرفته کنترل صنعتی مانند فیدبک خطی مدل، کنترل بهینه جبرانی و غیره. این روشها به شما امکان میدهند تا بهینهسازی دقیقتری را در کنترل واکنشها در مخزن داشته باشید و میزان مصرف انرژی، مواد و هزینهها را کاهش دهید.

به طور کلی، استفاده از کنترلر هوشمند PLC در مخازن واکنش میتواند به شما کمک کند تا عملکرد بهتری را در واکنشهای شیمیایی و صنعتی داشته باشید. با استفاده از نظارت و کنترل دقیق، بهینهسازی پارامترها، کنترل واکنشهای توالی و اجرای روشهای کنترل پیشرفته، میتوانید بهبودهای قابل توجهی در بهرهوری و عملکرد مخزن واکنش خود داشته باشید.

پترو صنعت تاراز